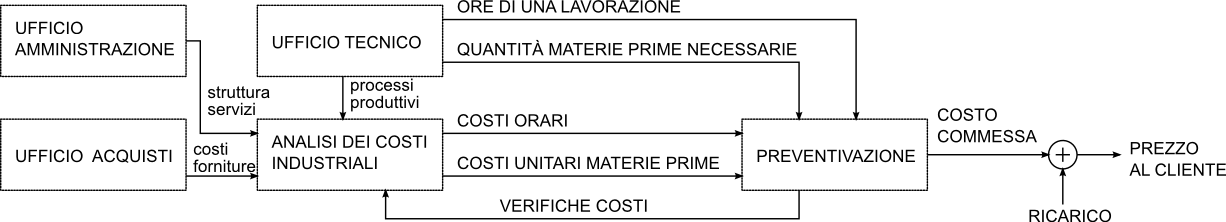

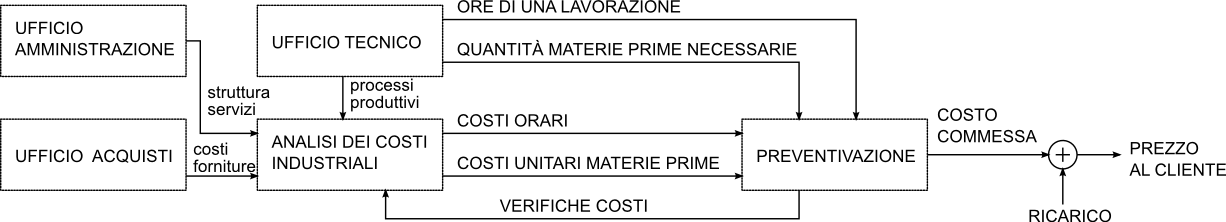

Il processo di preventivazione

Il processo di preventivazione potrebbe essere complessivamente

schematizzato come segue:

DISEGNO

L'analisi dei costi industriali, trattata nel precedente capitolo, in

un'azienda medio-piccola, viene normalmente effettuata da società esterne

di consulenza specializzate. Per poter essere effettuata efficacemente è

necessario conoscere tutte le informazioni necessarie relativamente ai

processi produttivi che si svolgono nell'azienda, per potere analizzare i

costi diretti, ma anche relativamente alla struttura e al funzionamento

dei servizi dell'azienda, per potere analizzare i costi indiretti, così

come i costi e le caratteristiche delle forniture, per potere analizzare i

costi unitari delle materie prime.

I dati che emergono da queste analisi, organizzati, come si è visto, in

- costi orari (costi diretti e costi indiretti)

- e costi unitari delle materie prime

relativi a ciascun centro di produzione, sono i costi che saranno

necessari per calcolare il costo di ciascuna commessa.

Questi costi vengono pertanto elaborati "una tantum" e tabulati. Il

preventivista avrà a disposizione una banca dati da cui prelevare i dati

che di volta in volta gli occorrono per elaborare il preventivo.

Dire che questi costi vengono pertanto elaborati "una tantum" non è però

del tutto vero: sarà necessario, ad intervalli regolari (ad esempio

annualmente) verificare se le ipotesi fatte sono state corrette, con

processo di "feedback", e in caso contrario, applicare i correttivi

necessari.

Le voci di costo necessarie alla redazione del preventivo

Per redigere il preventivo di una commessa sarà quindi necessario avere a

disposizione, preliminarmente, proprio queste due tipologie di costo:

- il costo orario del centro di produzione, ossia quanto costa un'ora di

utilizzo di quel centro di produzione;

- il costo unitario delle materie prime utilizzate in quel centro di

produzione, per quella commessa, ossia quanto costa un'unità di materia

prima.

Di ogni centro di produzione sarà necessario calcolare, nota la quantità

di pezzi che devono essere prodotti per soddisfare la commessa:

- le ore necessarie a produrre tutti i pezzi richiesti

- la quantità di materie prime necessarie a produrre tutti i pezzi

richiesti

Quindi la procedura di calcolo è:

- Il costo relativo alla lavorazione, in un singolo centro di

produzione, per quella commessa, sarà dato da:

costo relativo alla lavorazione = costo

orario X ore necessarie + costo unitario delle materie prime X quantità

di materie prime

- A loro volta le ore necessarie a produrre tutti i pezzi richiesti

saranno date da:

ore necessarie = quantità di pezzi

da produrre : produttività oraria del centro di produzione + ore

prepazione macchina

(le ore di preparazione macchina sono ore improduttive, ma necessarie

alla produzione, ad esempio, quelle dovute all'avviamento macchine)

- Mentre la quantità di materie prime necessarie a produrre tutti i

pezzi richiesti sarà data da:

quantità di materie prime = quantità di materia prima per produrre

un singolo pezzo X quantità di pezzi da produrre + scarto di

produzione

- Il costo complessivo della commessa sarà dato dalla somma dei costi

complessivi relativi a tutte le lavorazioni effettuate in tutti i centri

di produzione:

- Ovviamente il preventivo della commessa sarà dato dal costo

complessivo cui deve venire aggiunto una certo ricarico, altrimenti non

si avrebbe alcun utile:

Preventivo della

commessa = (Costo complessivo della commessa) + (ricarico percentuale)

Un esempio di calcolo di preventivo relativo a una commessa per la

produzione delle segnature di un libro

A un'azienda è richiesta la stampa delle segnature di un libro avente le

seguenti caratteristiche:

- formato 28 X 20cm

- 320 pagine stampate in quadricromia su una carta patinata da 110 g/m2

- la tiratura richiesta è di 8.000 copie

All'azienda vengono fornite le lastre impressionate. Il prodotto richiesto

sono i fogli stampati stesi. Pertanto avremo a che fare con un unico centro

di produzione.

L'azienda ha a disposizione la seguente macchina:

- tipo e formato: offset a foglio quattrocolori, formato max 72 x 102cm.

- la velocità media della macchina in produzione è di 10.000

passaggi/ora

- ll tempo medio di un avviamento è 15 minuti

- lo scarto medio di avviamento è di 20 fogli/avviamento, lo scarto

medio di tiratura è del 2%

- i costi orari sono pari a 250€/h

I costi unitari delle materie prime sono:

- carta patinata: 1,20€/kg

- inchiostro nero: 6,00€/kg

- inchiostro cyan, magenta, giallo: 7,50€/kg

Il ricarico che viene applicato sul costo di produzione è del 15%

Preventivo:

Impostato lo stampato, e fatti i debiti calcoli, si ricava che ogni copia è

costituita da 20 segnature in XVI, e che ogni foglio, in formato 64 x 88cm

contiene una sola segnatura.

Essendo una quattrocolori, ed essendo il foglio stampato in 4+4 colori

(bianca e volta), avremo che:

- Ogni foglio passa in macchina 2 volte

- Gli avviamenti complessivi necessari sono 2 · 20 = 40

- I fogli complessivi necessari, al netto dello scarto, sono 20 · 8.000

= 160.000

- I passaggi in macchina (non considerando lo scarto) sono 2 ·

160.000 = 320.000

- Lo scarto di tiratura è di il 2% di 320.000, pari a 6.400 fogli

- Lo scarto di avviamento è di 20 · 40 = 800 fogli

- Sono pertanto necessari un totale di: 160.000 + 6.400 + 800 = 167.200

fogli

- Il peso di un foglio è di 61,952g

- Il peso complessivo della carta necessaria, comprensivo dello scarto,

è di 61,952g · 167.200 fogli : 1000g/kg = 10.358 kg

Ipotizzando uno stampato costituito dal 25% di immagini in quadricromia e

dal restante 75% di testo, si ricava che sono necessari (si veda il prontuario):

- Inchiostro nero: 49kg

- Inchiostro C, M, Y, complessivamente: 85kg

Pertanto:

- Il tempo complessivo per gli avviamenti è di 40avv · 0,25h/avv = 10h

- Il tempo di tiratura è di 320.000pass : 10.000pass/h = 32h

- Il tempo complessivo di stampa è: 10 + 32 = 42h

Si possono a questo punto calcolare i costi

- I costi (diretti e indiretti) relativi al centro di produzione

saranno: 250€/h · 42h = 10.500€

- Il costo del materiale "carta" sarà: 10.358kg · 1,20€/kg = 12.430€

- Il costo del materiale "inchiostro" sarà: 49kg · 6€/kg + 85 kg

·7,50€/kg = 932€

Il costo complessivo della commessa è pari a: 10.500 + 12.430 + 932 =

23.862€

Considerato il ricarico indicato del 15%, il preventivo sarà pari a:

23.862 + 15% = 27.441€

Il prezzo a copia sarà di 27.441 : 8.000 = 3,43€/copia

Un esempio di calcolo dei costi relativi al centro di costo costituito

da un CTP 70x100

In riferimento all'esempio precedente si calcolino i costi relativi alla

produzione delle lastre necessarie.

Avremo la necessità di: 4 lastre · 2 (B/V) · 20 fogli = 160 lastre

L'azienda ha a disposizione la seguente atrezzatura:

- tipo e formato: CTP 70 X 100cm

- la produttività media è di 8 lastre/h

- i costi orari sono pari a 120€/h

I costi unitari delle materie prime sono:

- lastra vergine: 10€/lastra

Tempi:

- tempo produzione lastre: 160lastre : 8lastre/h = 20h

Costi:

- I costi (diretti e indiretti) relativi al centro di produzione

saranno: 120€/h · 20h = 2.400€

- Il costo dei materiali sarà: 10€/lastra · 160lastre = 1.600€

Il costo complessivo della lavorazione è quindi pari a: 1.600€ + 2.400€ =

4.000€

Si può anche calcolare il costo di una lastra finita, che è: 4.000€ :

160lastre = 25€/lastra.

Si osservi che il costo di una lastra finita non cambia al variare della

quantità di lastre prodotte, è sempre di 25€/lastra. Questo poiché non vi

sono tempi di preparazione della macchina improduttivi (sono già compresi

nella produttività).

Livio Colombo

Alcuni diritti riservati:

Quest'opera è distribuita con Licenza Creative

Commons Attribuzione

- Non commerciale - Non opere derivate 3.0 Italia.